轻量化

飞机上的小零件每减轻一点质量就会使飞机节省大量的燃油消耗 。 以一架起飞重量达65吨的波音737飞机为例 , 如果机身减轻一磅(45g)的质量 , 每年将节省数十万美元燃油成本 。 实现飞机减重的常见方式是使用质量更轻、性能更强的先进材料来替代现有材料 。 GE公司就曾通过拓扑优化设计和金属3D打印技术设计了一个轻量化的钛合金飞机发动机支架 。 通过对3D打印的零部件进行力学测试 , 在实现零件减重70%的前提下 , 3D打印的钛合金支架满足GE的零件负载要求 。

文章图片

解决传统工艺无法加工难题

在传统铸造工艺中 , 大尺寸和薄壁结构铸件的制造一直存在难以突破的技术壁垒 。 由于冷却速度不同 , 在铸造薄壁结构金属零件时 , 会出现难以完成铸造或者铸造后应力过大、零件变形的情况 。 使用选区激光熔融3D打印技术进行制造 , 通过激光光斑对金属粉末逐点熔化 , 在局部结构得到良好控制的情况下能保证零件整体性能 。

零件修复

激光熔覆技术对飞机的修复产生了直接的影响 。 涡轮发动机叶片、叶轮和转动空气密封垫等零部件可以通过表面激光熔覆强化得到修复 。 而除了激光熔覆技术 , 冷喷增材制造技术正在引起再制造领域的注意 。 其中 , GE就通过向飞机发动机叶片表面以超音速的速度从喷嘴中喷射微小的金属颗粒 , 为叶片受损部位添加新材料而不改变其性能 。 除了不需要焊接或机加就能制造全新零件 , 冷喷技术令人兴奋之处在于它能够将修复材料与零件融为一体 , 恢复零件原有的功能和属性 。

据业内人士分析 , 3D打印已经成为提高航天器设计和制造能力的一项关键技术 , 随着 3D打印前沿技术的规模化应用 , 传统航空航天设备的制造工艺流程、生产线、工厂模式、产业链组合都将面临深度调整 。 未来 , 3D打印在航空航天领域的应用前景令人期待 。

文章图片

(文章内容来源于网络)

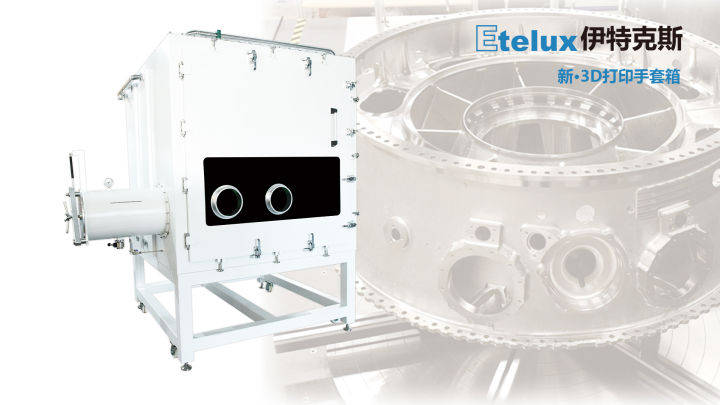

3D打印安全保护

3D打印技术作为一项前沿性、先导性非常强的新兴技术 , 对传统制造业的工艺改造和新材料的广泛应用具有颠覆性的意义和作用 。 我们制造的3D打印手套箱(增材制造保护手套箱)针对航空航天特殊零部件的加工所需要的环境而设计的:3D打印设备一般采用送粉成型或铺粉成型两种 , 每种成型设备其需要的手套箱设计要求不同 , 为此需要啊根据不同需求来设计手套箱提供可靠的解决方案 。

文章图片

金属3D打印惰性气体保护系统是一套高性能、高品质的自动吸收水、氧分子的超级净化防护手套箱 , 提供一个纯化工作环境需求的密闭循环工作系统 , 可以满足特定清洁要求应用的1ppm的O2和H2O惰性的氛围环境 。 实现了将选择性激光溶化装置本体放置在一密封箱体内 , 该密闭箱体与多级粉尘手机装置和风循环装置形成闭环 , 氩气在该闭环内循环 , 系统中的气氛水含量达到小于1PPM指标 , 氧含量达到小于1PPM指标 , 实现超高纯工作气氛的环境 , 加工的产品可直接应用 , 减少再处理环节 , 是一套满足科研开发而设计的经济型循环净化系统 。

文章图片

(大型航空3D打印手套箱)

技术优势

特别声明:本站内容均来自网友提供或互联网,仅供参考,请勿用于商业和其他非法用途。如果侵犯了您的权益请与我们联系,我们将在24小时内删除。