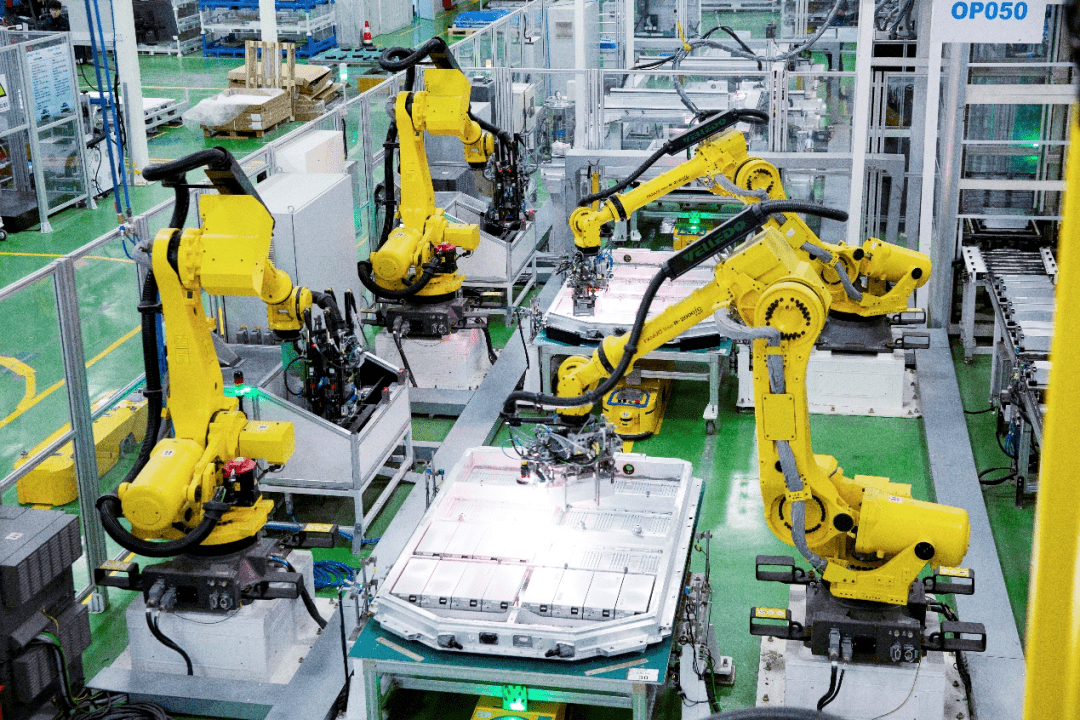

为了确保高节拍下的铝连接的稳定性 , 极狐极智工厂还采用了中控管理系统 , 将焊接、SPR、FDS、涂胶等工艺参数连接至中控 , 含自动参数备份及监控 , 有效保证现场工艺质量 。

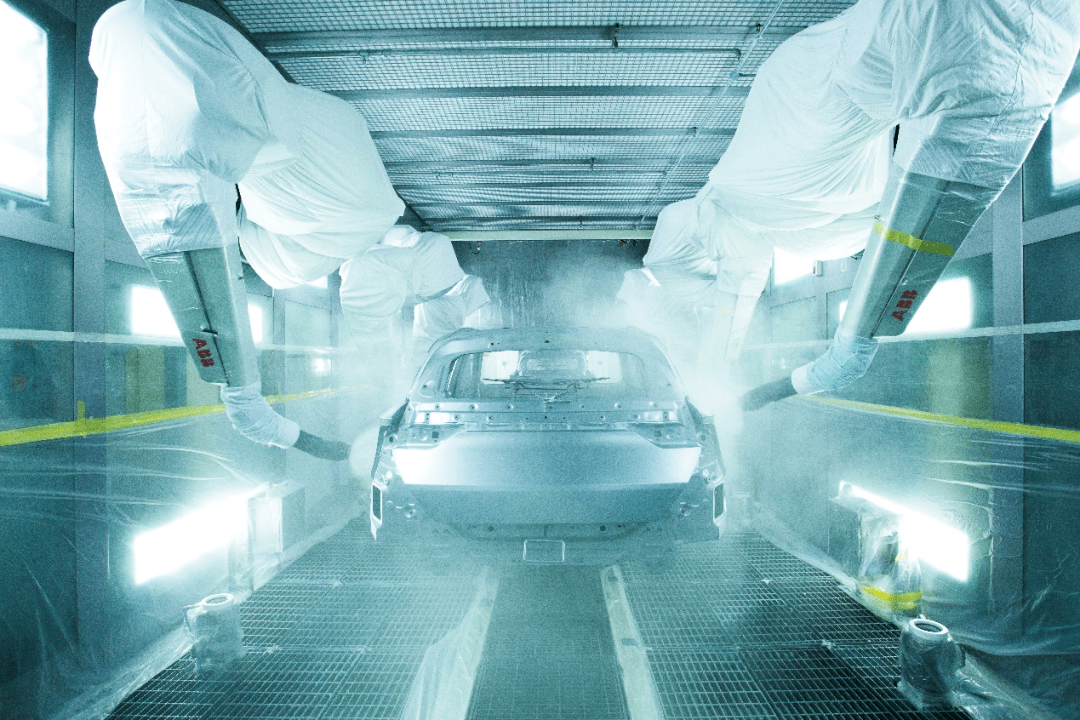

来到油漆车间 , 为了响应电动汽车节能减排的DNA , 它的油漆工艺也给注入了环保基因 , 每一台经过这条生产线的新车 , 都是采用的免中涂水性B1B2工艺 。 水性漆工艺相比于油性漆的VOC(挥发性有机物)含量更低 , 再加上免中涂工艺的加持 , 可以进一步降低VOC排放 。

文章图片

油漆工艺是造车过程中造车环境污染最为严重的一环 。 环保人士中意电动汽车 , 只关注它的清洁动力是不够的

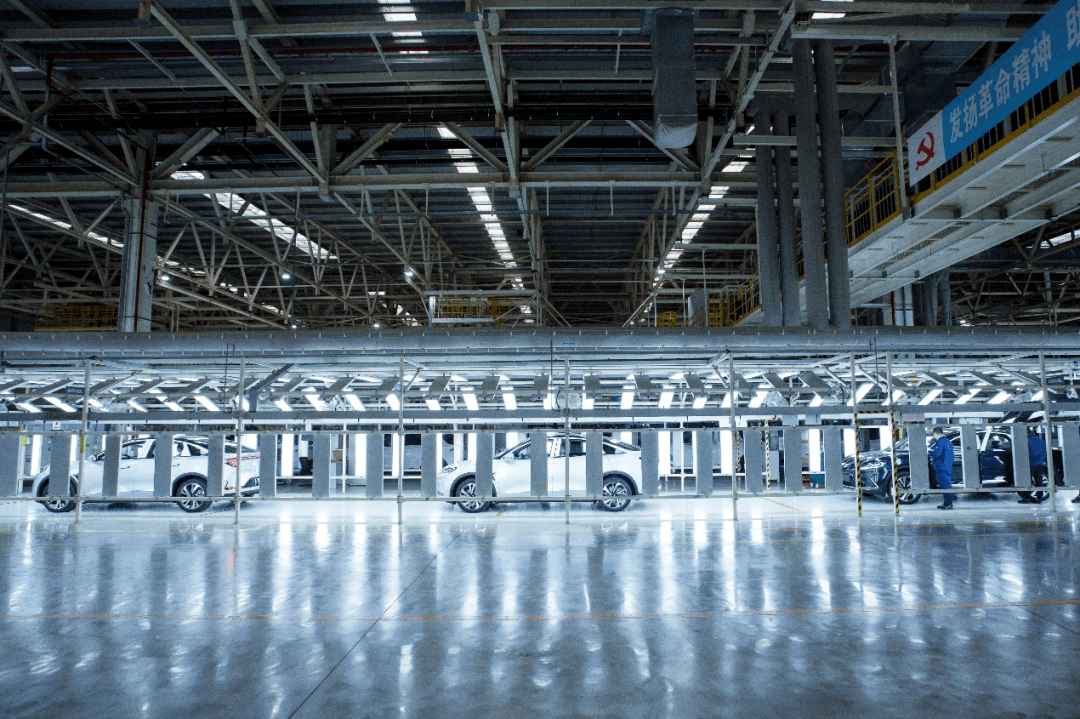

来到总装车间 , 大家可能认为终于能松一口气 , 将各个零部件组装就大功告成 。 但其实汽车越来越关注辅助驾驶能力 , 而辅助驾驶功能恰好需要诸如摄像头、毫米波雷达到刹车系统、控制器等一系列设备的协同工作 。 所以单将它们进行自动/半自动化组装是不够的 , 还必须确保组装后能良好运作 。

为配合L2.5级驾驶辅助 , 极狐极智工厂总装车间采用了先进的驾驶辅助ADAS标定台 , 取代了传统四轮工位 。 其标定集合HUD抬头显示 , MRR前向探测毫米波雷达、MPC前向摄像头的一站式自动标定 。

文章图片

为了未来的L4级高级驾驶辅助 , 这个标定台还采用了冗余理念 。 可以满足激光雷达、毫米波雷达、陀螺仪、摄像头同时全自动的一站式标定 。 (这是最后的质检区 , 没有找到合适的ADAS标定台照片)

以上我们看到了极狐极智工厂四大车间(冲压、车身、油漆、总装)的新工艺及自动化设备的高水准 。 但严格来说 , 电动汽车还应该有“电池PACK车间” , 它是对应燃油车的“动力总成车间” 。

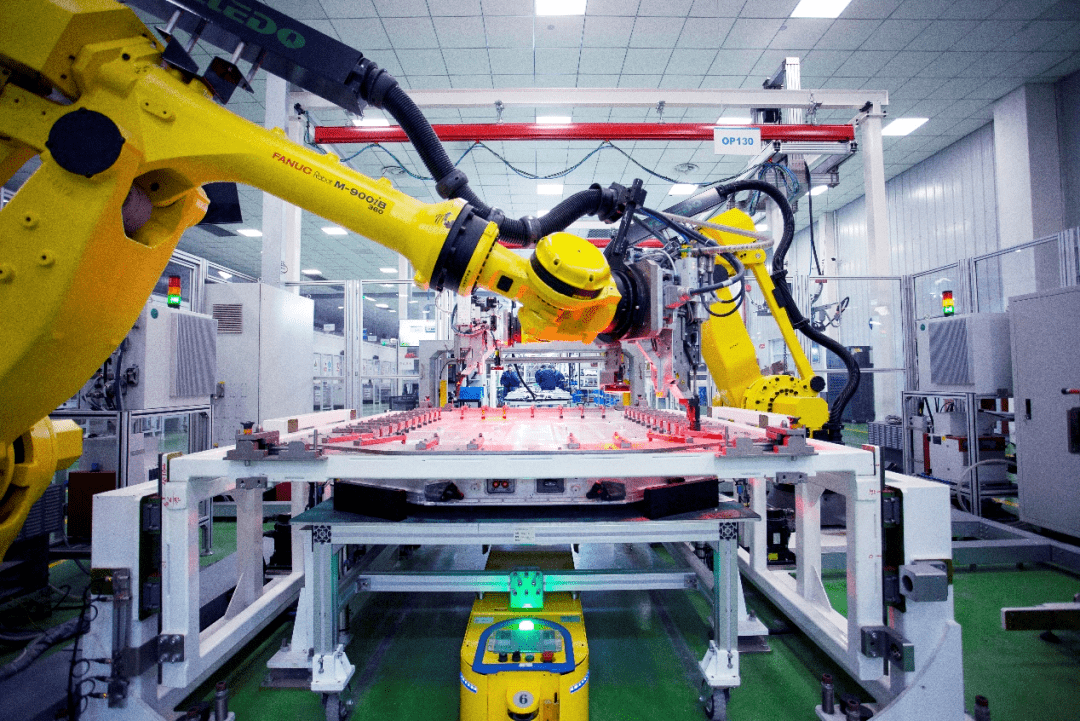

在极狐极智工厂电池PACK车间的自动工位上 , 我看到了几个有趣的细节 。

1)电池PACK上使用了FDS铆接技术 , 用于上盖与箱体之间的固定 。 现有技术中 , 很常见的一种方式是通过螺丝固定 。 但我们知道汽车是要经常遇到颠簸、雨水、泥土等糟糕的工作环境 , 螺丝固定的方式容易出现机械损坏和紧固部位的松动 , 导致防尘防水效果不佳 。

铆接是一项紧固铆接工艺 , 它的优点是有较高的抗拉与抗剪切强度 , 热变形与热应力极小 , 并且适合与胶水连接配合 。 这些能确保电池PACK有足够好的稳定性 。

文章图片

电池PACK的防尘防水等级要达到IP67乃至更高 , 因此它的密封手段必须足够强大

2)它采用的导热胶可将电池模组产生的热量通过导热胶均匀地传递到液冷板上 , 再通过液冷系统把热量带走 。 导热性能比普通隔热材料提升1倍 。 我们知道动力电池是很怕热的 , 良好的散热手段能确保电池性能以及寿命 。

文章图片

智能工厂良性运作的内核是机器

更是生产运营管理体系

通常理解上 , 智能工厂要撇开人工 , 利用机器完成各项工作 。 但这么粗暴的理解是不对的 , 因为汽车制造链冗长而复杂 , 机器能独自完成所有工作不现实 , 再则很多机器听不懂用户的改善意见 , 还是需要人来程序调控 。

这一系列的问题综合为一点 , 就是智能工厂也十分依赖高效的生产运营管理体系 。

特别声明:本站内容均来自网友提供或互联网,仅供参考,请勿用于商业和其他非法用途。如果侵犯了您的权益请与我们联系,我们将在24小时内删除。