文章图片

前言

【工厂设备管理5大误区与对策!太实用!】

随着设备自动化、数字化水平的提高 , 工厂亟需提升设备管理能力 。 笔者结合长期的实践经验 , 总结了大部分企业在设备管理方面存在的5大误区 , 并给出对策建议 , 希望可以帮助企业少走一些弯路 , 提升设备运营绩效 。

在智能制造的浪潮下 , 我国积极推动工业互联网建设 , 制造业也正在积极转型 , 自动化、数字化、智能化水平大大提高 , 各行业领军企业越来越重视生产设备的数据采集和车间联网 , 设备数据可视化程度显著提高 。 但是 , 多数制造企业虽然花费巨资上马了非常先进的设备 , 但设备管理维护、人员知识结构仍停留在较低水平:数采基本靠笔 , 处理基本靠人 , 分析基本靠猜(经验) 。 可以说是买来了工业4.0的设备 , 却延续着工业2.0的管理 。 从设备资产效益产出角度看 , 我国制造业的设备综合效率的提升空间巨大 。 据统计 , 我国大部分离散制造业的OEE在40%左右 , 距离发达国家至少还有30%-40%的提升空间 。 同时 , 很多企业对设备维护和保养的精细化管理不够重视 , 造成异常停机和备件浪费等隐性损失 。 在当前疫情冲击、全球化局势不确定性进一步增加的形势下 , 提升设备管理水平可以为企业的生存发展 , 提升竞争力带来宝贵的机会 。 如何构建面向新型设备的管理能力 , 是当前我国制造业面临的一个问题和挑战 。 为此 , 我们总结了制造业企业存在的5大误区 , 并给出了对应的策略建议 , 希望可以帮助企业少走一些弯路 。 ◆◆◆◆

01 .重硬轻软大部分企业新建工厂或者新购买的设备 , 只重视硬件的验收交接 , 忽视了软件系统的运行、维护、服务标准 , 没有明确要求设备厂商提供数据采集接口和定义设备数据所有权 。 根据相关数据统计 , 目前我国企业生产设备的数字化率平均为47% , 关键工艺的数控化率51% , 关键设备联网率41% 。 嵌入式软件、人机界面、数据监测模型、管理平台都是智能设备的重要组成部分 , 也都应当是设备管理的范畴 。 结合笔者进行工业互联网相关项目的经验来看 , 设备数据采集受制于工业现场协议众多、原厂不开放不支持、设备数据不确权等原因 , 设备数采仍然是生产现场数字化推进中最大的痛点之一 。 比如我国许多SMT产线 , 贴片机本身精度很高、节拍很快、良率也都在99%以上了 , 单纯再靠手工调试 , 很难再提升了 。 许多工厂期望能将贴片机的数据实时数采和分析 , 解决自动叫料、接料问题 , 改善抛料问题 。 但目前动辄数万的数采license费用 , 让许多工厂望而却步 。 因此 , 工厂在设备采购环节就提前考虑 , 将相关要求加入商务条款 , 可以为以后设备制程详细数据的采集和工艺、品质的分析优化做好准备 。 ◆◆◆◆

02 .生产为重 , 不坏不修、不停不管

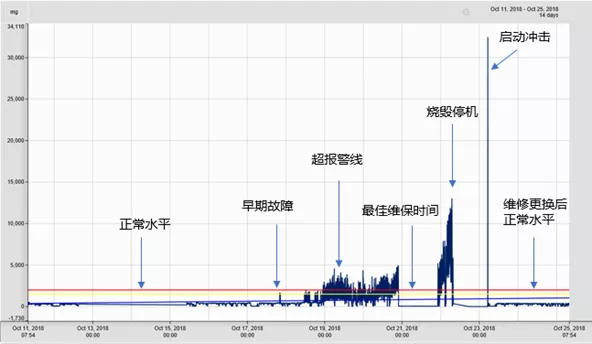

在大部分工厂 , 特别是离散制造业 , 都是生产是老大 , 设备只是保障部门 , 只要设备还能运转 , 就不会停产 , 这导致设备维护改善的时间和资金投入严重不足 , 设备部也陷入四处救火、穷于应付的被动恶性循环 。 究其原因 , 是因为企业没有从工厂端到端视角看设备停机的损失 。 在设备故障出现初期征兆的时候进行维护 , 远比造成停机后再维修造成的损失和投入成本要小得多 。 如下图所示 , 某机床通过振动分析 , 可以看到10月18日振动加速度峰值触发早期预警阈值 , 但是由于生产计划问题 , 没有停机维护;10月22日机床主控系统触发故障 , 不得不停机过10个小时维修和更换轴承 , 维修后 , 振动恢复正常水平 , 但较大损失已经造成 。

特别声明:本站内容均来自网友提供或互联网,仅供参考,请勿用于商业和其他非法用途。如果侵犯了您的权益请与我们联系,我们将在24小时内删除。