车拉技术是起源于美国的一项技术专利,在曲轴加工中逐渐得到发展 。目前应用较为普遍,在国外大量用于半精加工曲轴的主轴颈和连杆轴颈 。车拉技术加工形式可分为三种:直线车拉、内环刀具旋转车拉和外环刀具旋转车拉 。

车拉工艺大约在1983年开发出来,从1983~1988年短短的五年中,车拉工艺从直线式发展成回转式,到1988年发展到车-车位工艺,到目前为止其拉削方法也逐步改为梳刀工艺代替 。

其主要特点有:一次设定能完成所有同心圆的车削,具有在同一台机床上完成车-车拉加工、高效率、通过使用特殊卡盘和刀具系统实现柔性加工、机床保养简便及维护成本低等优点,特别适用于平衡块侧面不需加工、轴颈有沉割槽的曲轴 。其中拉削工艺可用高效的梳刀技术代替,梳刀加工通常放到该工序的最后工步,通过微量的径向进给和纵向车削实现高速精加工 。

采用梳刀工艺的优点在于精度高、效率高、切屑易清理、轴向进刀量小等 。

图1为双刀盘机床,主要应用于轿车曲轴的高速加工,完工后可直接精磨,省去粗磨工序 。

文章插图

3.数控高速外铣机床

20世纪90年代中期开发出来的CNC高速外铣技术,对于平衡块侧面需要加工的曲轴,比CNC车削、CNC内铣、车-车拉的生产效率还要高 。以四拐曲轴为例,CNC车-车拉工艺加工连杆轴颈要两道工序,而CNC高速外铣只要一道工序就能完成(应用工件回转和铣刀进给伺服连动控制技术,可以一次装夹不改变曲轴回转中心,随动跟踪铣削曲轴的连杆轴颈) 。CNC高速外铣技术具有以下优点:切削速度高(高达350m/min)、切削时间较短、工序循环时间较短、切削力较小、工件温升较低、刀具寿命高、换刀次数少、加工精度更高及柔性更好 。所以CNC高速外铣将是曲轴主轴颈和连杆轴颈粗加工的发展方向 。

图2为双刀盘高速外铣,同样主要是应用于轿车曲轴的高速加工 。

文章插图

4.数控内铣机床

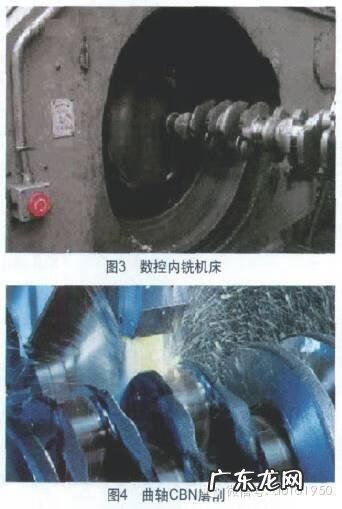

数控内铣是20世纪80年中期出现的工艺,数控内铣加工性能指标要高于普通外铣加工,尤其是对于锻钢曲轴,内铣更有利于断屑,刚性特别好 。数控内铣铣削工艺是目前国际上曲轴连杆颈粗加工先进的加工方法之一,尤其对于大功率锻钢曲轴的加工内铣工艺更是首选 。内铣机床有多种加工形式,使用最多的是曲轴固定型数控曲轴内铣加工工艺 。其主要特点是:生产效率高、加工精度好、适用范围广、柔性好 。具有代表性的工艺装备有德国HELLER公司开发的数控曲轴内铣机床系列 。其主要功能特点有:曲轴固定后不动,铣刀跟随连杆颈铣削;机床床身为复合材料一体化结构;工件两端电子同步电动机旋转驱动;具有干式切削、加工精度高、切削效率高等特点 。可通过控制系统输入零件的基本参数,即可生成自动加工程序 。图3为数控内铣机床,主要是应用于大型锻钢曲轴的高速加工 。

5.CBN数控曲轴磨床曲轴

加工传统的磨削工艺均采用磨削线速度为35m/s的普通曲轴磨床,砂轮进给和修整为手动进给,轴径和台肩的磨削余量大,砂轮寿命低,需技术工人精工细作才能磨出精品,因此产量和质量总是非常矛盾 。目前曲轴磨削采用多种磨削方式来加工,图4为曲轴CBN磨削 。

文章插图

曲轴磨削可采用的技术有单序加工和复合加工等工艺 。单序加工如磨削四拐曲轴主轴颈,采用的工艺有五砂轮磨削(见图5),磨削四拐曲轴连杆颈采用的工艺有双砂轮磨削(见图6) 。采用这种方式加工,磨削效率很高,磨削后轴颈的跳动量容易控制,砂轮一次修整完毕后能保证各轴颈尺寸的一致性;缺点是柔性差,只能加工一个系列产品;加工曲轴前端和后端有宽砂轮组合磨削等 。复合加工是指一次装夹磨削所有主轴颈和连杆轴颈,磨削连杆轴颈采用先进的摆动跟踪磨削技术,这种磨削方式一个最大的优点就是柔性化好 。

- 动物世界台词春天来了 最直白的16句台词

- 财产清查指的是什么 财产清查的方法

- 汽车的售后服务有哪些 售后服务车用哪些

- 染发的发色 染发的颜色有哪些图片

- 对老婆好,就是男人最好的风水 妻子是家庭的风水,男人是

- 十大风水祖师 历史上的风水师 文王八卦

- 卧室四件套颜色风水 夫妻之间用什么颜色的四件套好

- 二狗的含义 二狗怎么看风水

- 九星八卦风水图 风水九星的含义是什么

- 天猫新手运营怎么做的快?运营是什么?

特别声明:本站内容均来自网友提供或互联网,仅供参考,请勿用于商业和其他非法用途。如果侵犯了您的权益请与我们联系,我们将在24小时内删除。