文章图片

传统制造业普遍依赖人工进行产品外观检测 , 存在两大问题 , 一是受限于人工疲劳度 , 漏检率普遍很高;二是人工成本逐年增长 , 工厂难以负担 。

据统计 , 全球3.6亿制造业工人中 , 视觉质检人员约3500万人 , 按照世界银行2018年全球人均净收入9290美元来估算 , 全球每年仅因视觉检测而产生的人工成本超3000亿美元 。

弭宝瞳发现了市场痛点 , 于2018年创办矩视智能——提供机器视觉低代码开发平台 , 基于人工智能、低代码、云原生技术 , 赋能工程师团队 , 提供云端在线的字符识别、缺陷检测、尺寸测量、目标定位等开发功能 , 推动机器视觉广泛应用 。

矩视智能于2020年1月发布机器视觉低代码平台 , 2021年11月发布国际版新产品 , 凭借平台规模化的增长优势 , 目前已覆盖100多行业 , 获取10000多家企业客户 , 落地2000多个工业细分场景 。

融资方面 , 矩视智能 2021年3月获SIG资本A轮投资;2020年8月获KIP资本数千万元Pre-A轮投资;2019年10月获中信集团数百万元投资 , 2018年6月拿到PNP数百万元种子轮投资 。

首推机器视觉低代码开发平台 , 已覆盖10000家制造业企业

随着科技的发展 , 2017年前后 , 机器视觉开始广泛应用在智能安防等领域 , 但在工业等传统领域还未规模化应用 。 而AI技术的成熟 , 也并未加速机器视觉的落地速度 。

因为机器视觉的落地 , 需要很强的技术综合能力和团队配合:硬件上包含相机、镜头、光源、工控机、GPU的选型和现场部署;软件上包含2D视觉、3D视觉和深度学习算法开发 , 同时要与电气工程师的通讯联调 , 机械工程师的图纸设计相配合 , 技术难度极高;此外 , 在针对具体场景的整体解决方案 , 又无通用性可言 , 种种因素造成机器视觉应用开发成本高、周期长、人效低的困局 , 大大限制了机器视觉的规模化应用 。

究其本质 , 依旧是大量非标定制所带来的高开发成本 , 与工厂低人力成本替代之间的矛盾 , 未被解决 。2018年 , 弭宝瞳拉上5个志趣相投的前同事和同学 , 开始潜心打磨产品 。 2018年5月 , 众人打造的AI训练平台获得了中国人民大学创业大赛冠军 。 6月 , 团队拿到了PNP数百万元的种子轮投资 , 自此走上商业化之路 。

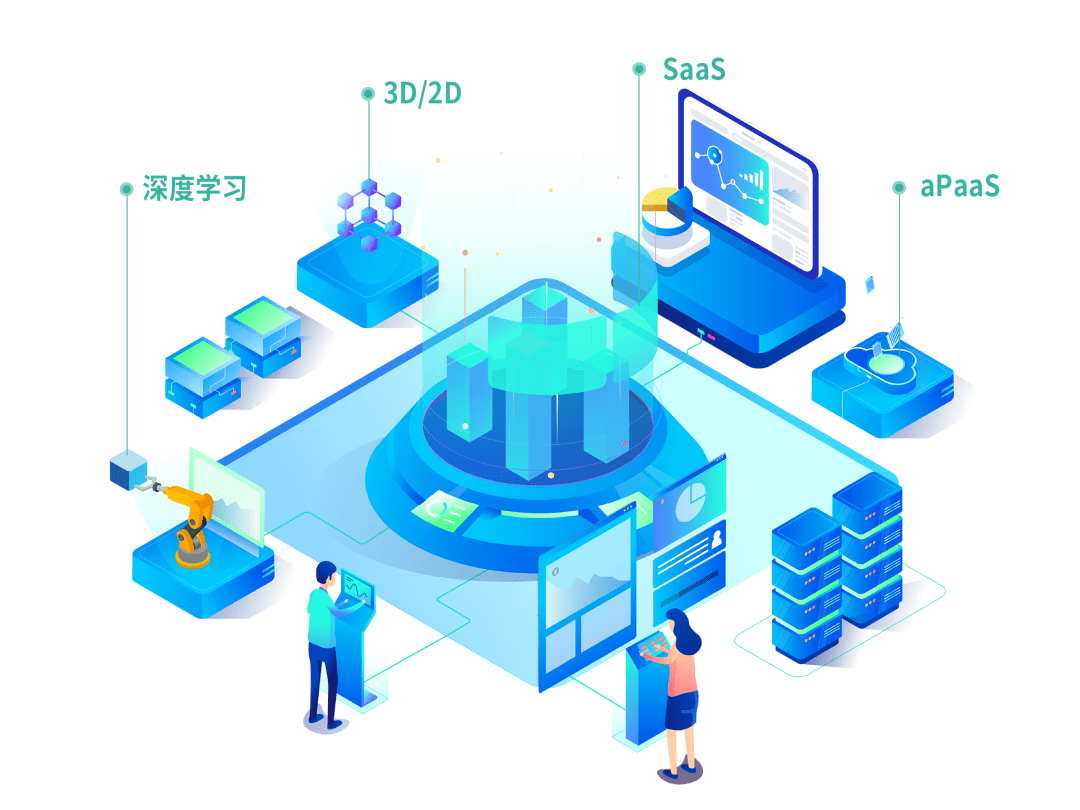

与其他提供定制化服务的视觉解决方案商不同 , 矩视智能提供标准化的机器视觉低代码协同开发平台 。 目前矩视拥有开发者工具平台形式的SaaS和aPaaS系列产品 。

文章图片

- 矩视智能的SaaS和aPaaS系列产品-

弭宝瞳提到 , 矩视智能有3个核心特点:工具思维、低代码技术路线、产品驱动增长 。

第一 , 用工具思维打破大客户定制思维 。 过去 , 汽车、3C等大行业为机器视觉的落地首选 , 并以客单价为导向 , 为其中的大型上市公司做项目定制 。 而矩视则是以工程师需求为导向 , 形成toD(Developer)的产品思维 , 将各种具体的场景需求抽象化 , 提供跨行业的通用工具 。 例如 , 汽车和 3C行业 , 都有外观划痕检测需求 , 矩视则打破行业划分 , 针对划痕类检测需求去提供通用的开发工具 。

第二 , 选择差异化的技术路径 。 老玩家会把深度学习视为对传统算法的补充 , 用深度学习去解决一些较难的问题 。 相反 , 矩视的技术路线是把传统算法当做是深度学习的补充 。 矩视使用深度学习的首要目的是降低机器视觉的开发门槛 , 而不仅仅是去解决一些较难的检测问题 。

特别声明:本站内容均来自网友提供或互联网,仅供参考,请勿用于商业和其他非法用途。如果侵犯了您的权益请与我们联系,我们将在24小时内删除。