文章插图

2000年初,国内计算机市场的增长开始放缓,在经历了20年的发展之后,终于掉进了“同质”的漩涡 。产品的同质化使竞争变成了赤裸裸的价格竞争 。2001年全球IT业遭遇“寒冬”,各PC生产商和经营商均采取降价的策略以维持其市场占有率 。与此同时,中国加入WTO后,各国厂商纷纷涉足中国市场 。由于它们实力雄厚,又有强大的财力支持,在价格战中有极大的优势 。来自戴尔、惠普和IBM等知名品牌的竞争压力日益增加 。因此,如何在保证产品质量的同时提高效率、降低成本,便成为联想的当务之急 。为此,联想开始推行精益生产、六西格玛管理等现代管理举措 。

一、精益生产与联想生产系统

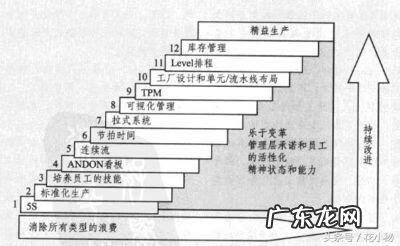

联想开始接触精益生产是在2000年,当时在工厂开展了5S活动和TPM,并对部分供应商进行JIT管理 。2005年,联想考虑在制造过程中建立系统完整的精益生产系统,联想工厂的部分中层管理人员开始接触完整的精益生产培训 。2006年初,联想在中国的四家台式机工厂选派了部分管理人员到日本丰田学习 。之后,联想在这四家工厂组建了专门的团队,开始了符合精益思想的联想生产系统的建设 。LEAN项目组设计出了推行精益活动的12个关键步骤见右图,并在各工厂内按照计划开展了普及性质的精益生产基础知识培训,以期尽快促进精益生产与公司原有系统的融合 。

文章插图

联想生产系统如右图,并未全盘照搬丰田的精益生产系统 。联想生产系统的屋顶是其追求的愿景,单工厂管理与多工厂管理(虚拟工厂)构成了该生产系统的两大支柱,KPI管理、项目管理、信息系统、文化及团队建设等基础管理构成了生产系统的基础 。联想工作的核心是标准化与持续改进(用太极图表示这两项核心工作相辅相成,紧密结合,相互促进) 。丰田生产方式中的看板系统、TPM等工具被纳为单工厂管理方法支柱 。精益生产的消除七大浪费的核心理念也被作为持续改进工作的指导思想得以应用 。

随着顾客要求的不断攀升和竞争的加剧,持续改进日益成为联想管理中的重点 。为此,联想在2001年导入了六西格玛管理 。随后,考虑到改进的项目涉及多个层次,不同层次的改进具有不同的特点,联想又加进了QCC及提案改善,构成了由三个层次构成的持续改进系统 。目前持续改进活动在全国各地区的所有工厂中都得到了广泛的开展,每年在成本、质量、交期及员工士气等方面都取得了显著的改善 。

为了能够更好地发挥持续改进的效果,2006年联想把精益也作为持续改进的核心工作之一,与原有的较成熟的六西格玛、QCC、提案改善三个模块并列为四大改善模块,同时也为精益的开展提供了组织及资源的保证 。

从联想市场系统图还可以看出,联想生产系统中还有一大特色,即虚拟工厂 。通过组织结构和管理系统的联合、资源共享以及优秀方法的复制,联想将分布在全国的四家工厂整合成为一个工厂 。为了能够实现多工厂间的资源共享以及缩短精益思想引入的周期,LEAN管理团队在不同的单工厂进行不同精益生产工具应用试验,然后再将成熟的精益生产工具复制到其他工厂 。比如北京厂开展了ANDON项目,该项目实施成功后,扩展到了惠阳、深圳、上海其他三家工厂,实现了在最少的资源投入下,极大地缩短精益生产工作全面展开的周期的目标 。

在这种多工厂最佳实践共享的工作模式下,2006年,联想各地的工厂分别完成了5S、标准作业、ANDON、目视管理以及TPM等五种精益改善工具的学习与应用过程 。精益生产系统在各工厂初见雏形,精益生产的理念渐入人心 。

- 早教培训课程 幼儿早教班教什么

- ttt培训课程目的 ttt培训师培训课程

- 电话销售培训 电话营销培训课程

- 文员的基本电脑知识 电脑文员培训班培训课程

- 标准日语中级教程 日语中级培训课程

- 日语培训 日语初级培训课程

- 主播培训课程赚钱方法有哪些,怎样学开直播赚钱

- 怎么学日语 日语定制培训课程

- it培训课程 it培训哪里好

- 员工培训 企业员工培训课程有哪些

特别声明:本站内容均来自网友提供或互联网,仅供参考,请勿用于商业和其他非法用途。如果侵犯了您的权益请与我们联系,我们将在24小时内删除。